今回もジグ作りの話の続きになります。

前回シリコン型を作った話をしましたが、今回はその型に溶かした鉛を流し込んでいきます。

この作業をやるのは初めてなのですが、思わぬアクシデントも発生し原型とシリコン型を作り直す羽目になったのでその話もしようと思います。

自分でメタルジグを作ってみたい人

シリコン型に溶かした鉛を流し込む

鉛などの金属を溶かす場合、通常は溶鉱炉を使うのが一般的です。

しかし溶鉱炉は安い物でも数万円するのでちょっと手が出せません。

そこで今回は鉛をバーナーで炙って溶かす方法を行いました。

家にあった使っていないスキレットに釣り用のオモリを数個入れ、このオモリにバーナーの火を直接当てます。

作るジグが小型のため使用する鉛は少ないですし、鉛の融点は約330℃と金属の中では比較的低い方なのでこの方法で溶かせます。

この作業をする際の注意としては、火を使うので周りに燃えやすい物を置かないことです。

あと鉛を熱した時にスキレットが熱くなるので手袋は必須です。

調べたところによると一度シリコン型を温めた方が良いとのことで、溶かした鉛を流し込んで温めてみます。

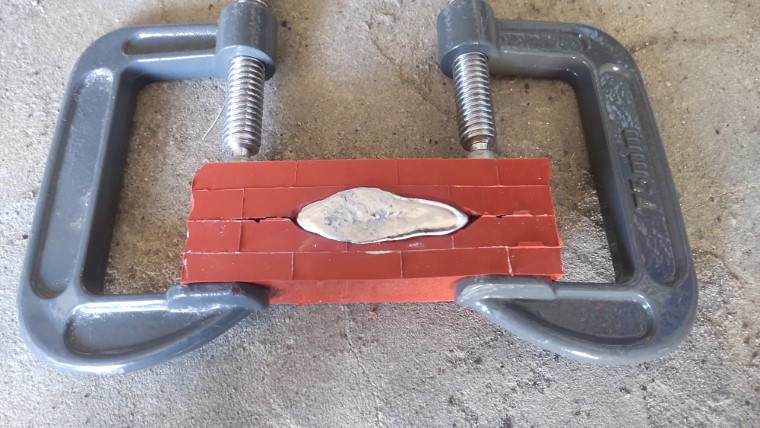

鉛を流し込んでいる途中に型が開かないようにクランプで固定します。

鉛をバーナーで炙って溶かしたら型に流し込みます。

溶かした鉛はすぐに固まりますが、熱いのでしばらく置いておきます。

型から鉛を取り出してみました。

シリコン型の内部に鉛がしっかり流れ込んでいるようです。

原型の仕上がりが良くないので、出来上がった物もボコボコになってますが。

流し込みのテストと型の温めが終わったので、いよいよジグ作りに取り掛かります。

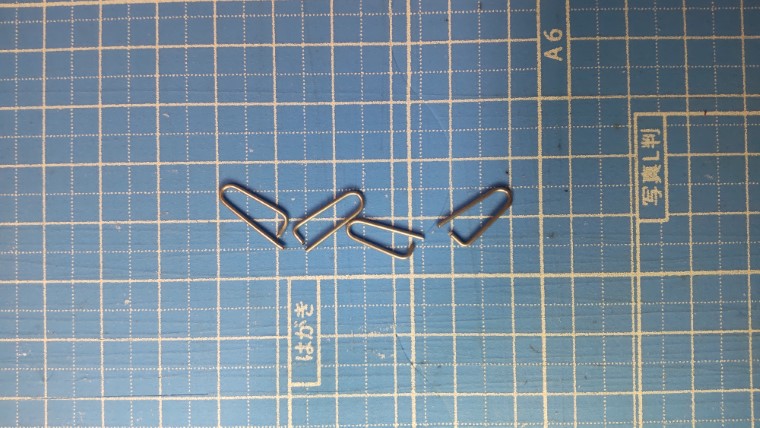

あらかじめジグのアイとなる部分を0.8mmのワイヤーを曲げて作っておきます。

引っ張った時にワイヤーが抜けないように先端を少し曲げます。

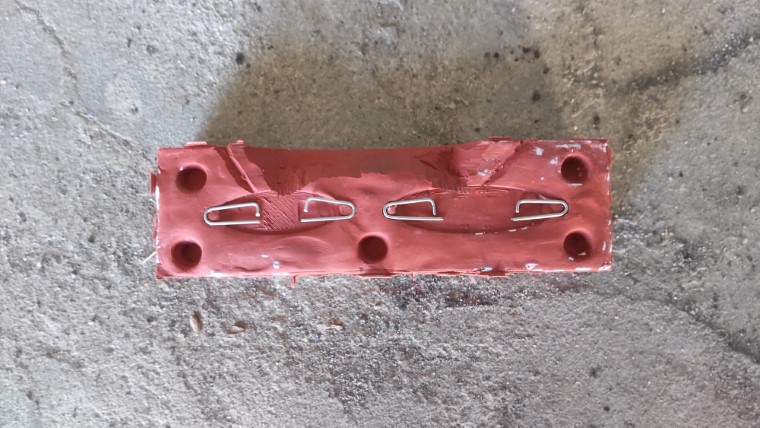

ワイヤーを型にセットします。

後は型を閉じて溶かした鉛を流し込みます。

鉛がある程度冷えて固まったら型から取り出します。

一見上手く出来ているように見えます。

しかし裏返してみたところ、ワイヤーが表面に露出していました。

ジグの表面とワイヤーの距離がほとんど無いため、鉛が上手く流れなかったようです。

3D CAD上では問題無さそうでも実際に作ってみないと分からないものです。

失敗したので原型と型を作り直し再挑戦

問題が見つかったのでシリコン型を作り直すことにしました。

そのためにまず原型から作り直します。

大まかな形状は変わっていませんが、前の物より厚みを増やしてみました。

これならワイヤーが露出する心配は無いと思います。

新しい原型を基にシリコン型も新しく作り直しました。

作り方は前回と同じです。

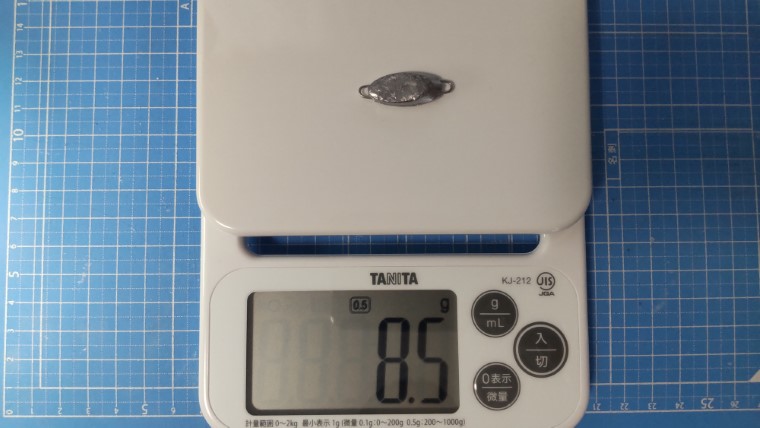

今度は上手く出来ました。

(肝心な裏面の写真を撮るのを忘れました。)

表面がボコボコですが、ヤスリで削って整えれば問題無さそうです。

重量ですが、小さい方は目標8gに対し8.5gになりました。

大体狙い通りの重量になりました。

大きい方は目標12gに対し12.5gです。

こちらもほぼ狙い通りです。

削って形を整えるので若干軽くなると思います。

まとめ

今回は鉛を溶かして成形するところまでの話と失敗して型を作り直した話をしました。

次回は形を整え塗装とコーティングをして完成ってところまでの話をしたいと思います。

まだまだ話が続きますが、宜しければ是非お付き合いください。